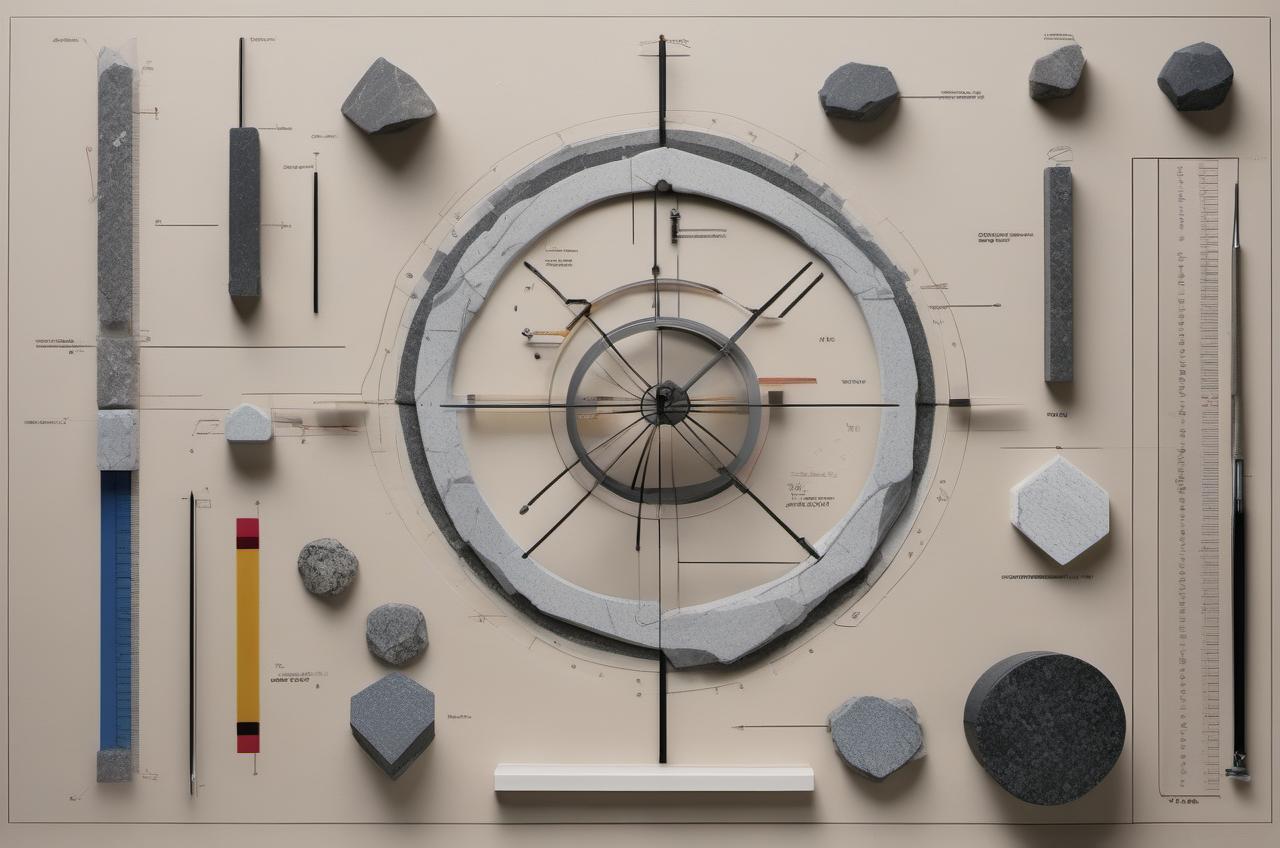

Granit ist ein faszinierendes Material, das in der Messtechnik immer häufiger Verwendung findet. Seine einzigartigen Eigenschaften machen es zur ersten Wahl für präzise Messanwendungen. Wenn Sie sich jemals gefragt haben, warum Granit in der industriellen Messtechnik so geschätzt wird, sind Sie hier genau richtig. Lassen Sie uns die Eigenschaften und Vorteile dieses beeindruckenden Natursteins erkunden.

Granit wird in der Messtechnik eingesetzt, weil es außergewöhnliche Stabilität, hohe Temperaturbeständigkeit und eine hervorragende Vibrationsdämpfung bietet. Diese Eigenschaften gewährleisten präzise Messungen und eine geringe Deformation unter Last, was in vielen industriellen Anwendungen entscheidend ist. Darüber hinaus ist Granit kratzfest und langlebig, was die Lebensdauer der Messgeräte verlängert und Wartungskosten minimiert.

In den folgenden Abschnitten werden wir uns zunächst genauer mit dem Material Granit selbst befassen. Wir werden seine Eigenschaften und Zusammensetzung untersuchen, um ein besseres Verständnis für die Gründe seiner Verwendung in der Messtechnik zu gewinnen. Danach betrachten wir die spezifischen Eigenschaften, die Granit insbesondere für diese Branche attraktiv machen.

Des Weiteren erkunden wir die wichtigsten Anwendungsbereiche von Granit in der Messtechnik und die Vorteile, die sich aus seiner Verwendung ergeben. Außerdem vergleichen wir Granit mit anderen gebräuchlichen Materialien und erläutern die besonderen Stärken von Granit. Abschließend werden wir einige Tipps zur Pflege und Wartung von granitbasierten Messsystemen geben, um deren Lebensdauer zu maximieren.

Was ist Granit?

Granit ist ein magmatisches Gestein, das aus verschiedenen Mineralien besteht, darunter Quarz, Feldspat und Glimmer. Es hat sich über Millionen von Jahren in der Erdkruste gebildet und ist bekannt für seine unglaubliche Haltbarkeit. Granit ist nicht nur stark, sondern auch ästhetisch ansprechend. Viele nutzen es in der Architektur und im Innendesign wegen seiner schönen Farben und Texturen.

Granit kommt in verschiedenen Farben und Mustern vor, was es einzigartig macht. Kleinere Granitoberflächen werden häufig in Küchenarbeitsplatten und Badezimmern verwendet, während größere Granitplatten in der Industrie Anwendung finden. Diese Platten werden poliert und bearbeitet, um eine präzise Oberfläche zu schaffen, die für Messungen geeignet ist. Die Bearbeitung von Granit erfordert spezielle Werkzeuge, da das Material extrem hart ist. Diese Herausforderung sorgt dafür, dass nur hochwertige Produkte auf den Markt kommen.

Dank seiner Struktur ist Granit ein hochbelastbares Material mit einer bemerkenswerten Festigkeit. Das macht es ideal für den Einsatz in der Messtechnik, wo präzise Standards und Qualität gefordert sind. Jedes Stück Granit hat durch seinen natürlichen Ursprung einzigartige Eigenschaften, die es von anderen Materialien abheben.

Eigenschaften von Granit, die für Messtechnik wichtig sind

Einer der herausragendsten Aspekte von Granit ist seine Stabilität. Es hat eine sehr niedrige thermische Ausdehnung, was bedeutet, dass es sich nicht signifikant verändert, wenn die Temperaturen schwanken. Diese Stabilität ist entscheidend, da jede Veränderung in der Größe oder Form während eines Messprozesses zu Ungenauigkeiten führen kann. Automatisierte Maschinen und präzise Instrumente können auf Granit grundieren, um sicherzustellen, dass keine unerwünschten Bewegungen auftreten.

Ein weiterer entscheidender Vorteil von Granit ist die Temperaturbeständigkeit. In vielen industriellen Umgebungen können extreme Temperaturen herrschen. Granit ist in der Lage, diesen Bedingungen standzuhalten, ohne sich zu verformen oder seine Eigenschaften zu verlieren. Dies schützt die Qualität der Messungen und stellt sicher, dass die Ergebnisse zuverlässig und konsistent sind, selbst unter Herausforderungen.

Die Kratzerfestigkeit von Granit ist auch wichtig. In der Mess- und Fertigungsindustrie setzen viele Maschinen ein hohes Maß an Friktion und Druck ein. Granit ist resistent gegen Kratzer, die die Oberfläche beschädigen und Folgen für die Messgenauigkeit haben könnten. Diese Kratzfestigkeit trägt zur Langlebigkeit der Messsysteme bei, was wiederum hohe Wartungskosten und häufige Ausfälle reduziert.

Schließlich sorgt die Vibrationsdämpfung von Granit dafür, dass externe Störfaktoren die Messungen nicht beeinträchtigen. In vielen industriellen Umgebungen gibt es Vibrationen, sei es durch Maschinenbetrieb oder den Arbeitsplatz selbst. Die Fähigkeit von Granit, Vibrationen zu absorbieren, minimiert Störungen und sorgt für präzisere Ergebnisse. Diese Kombination aus Stabilität, Temperaturbeständigkeit, Kratzfestigkeit und Vibrationsdämpfung macht Granit zu einer hervorragenden Wahl für Messinstrumente.

Anwendungsbereiche von Granit in der Messtechnik

Granit wird in verschiedenen Industriebereichen eingesetzt, vor allem im Maschinenbau. Hier werden präzise Messungen zur Sicherstellung der Qualität und Genauigkeit von Bauteilen benötigt. Granitplatten dienen als stabile Basis für hochpräzise Maschinen, die Komponenten mit Millimeter- oder sogar Mikrometerschritten herstellen. Die Verwendung von Granit verbessert die Genauigkeit der Maschinen und erhöht die Produktivität.

In der Automobilindustrie findet Granit ebenfalls Anwendung. Bei der Herstellung und der Testung von Fahrzeugkomponenten ist es entscheidend, dass alle Teile perfekt aufeinander abgestimmt sind. Granitplatten ermöglichen es, diese Toleranzen einzuhalten. Insbesondere bei der Entwicklung von Motoren und Getrieben, wo Präzision von größter Bedeutung ist, bietet Granit die benötigte Stabilität.

Die Luft- und Raumfahrt stellt spezielle Anforderungen an Messinstrumente und -geräte. Hier ist Sicherheit von größter Wichtigkeit, und Granit hilft, die nötige Präzision und Zuverlässigkeit zu gewährleisten. Bei der Konstruktion von Flugzeugen und Satelliten ist jeder kleine Fehler potenziell gefährlich. Die Zuverlässigkeit von Granitplatten minimiert dieses Risiko und steigert das Vertrauen in die technischen Systeme.

Die Elektronikindustrie hat auch ihren Bedarf an Granit entdeckt. Bei der Herstellung von Mikrochips und anderen elektronischen Komponenten verwenden Unternehmen Granit als Grundlage für ihre Messvorrichtungen. Die hohe Stabilität und Präzision von Granit gewährleisten, dass Produktionsprozesse reibungslos ablaufen und die Qualität der Produkte hoch bleibt.

Insgesamt ist Granit aufgrund seiner vielen vorteilhaften Eigenschaften in mehreren industriellen Anwendungen unerlässlich. Die vielseitigen Einsatzmöglichkeiten unterstreichen sein Potenzial als bevorzugtes Material in der Messtechnik. Die Notwendigkeit präziser, zuverlässiger und stabiler Materialien ist in der heutigen Produktwelt von entscheidender Bedeutung und Granit erfüllt diese Anforderungen perfekt.

Vorteile von Granit in der Messtechnik

Einer der Hauptvorteile von Granit in der Messtechnik ist die Präzision. Bei Messungen, bei denen millimetrische oder sogar micrometrische Werte von Bedeutung sind, bietet Granit eine nahezu unvergleichliche Genauigkeit. Durch die Verwendung von Granitplatten verhindert man Abweichungen, die durch Materialverformungen bedingt sein könnten. Dies verbessert die Produktqualität erheblich und sorgt für eine hohe Zuverlässigkeit der Ergebnisse in der Produktion.

Ein weiterer entscheidender Vorteil ist die Langlebigkeit von Granit. Im Vergleich zu anderen Materialien ist Granit äußerst widerstandsfähig gegen Abnutzung, Kratzer und andere schädliche Einflüsse. Eine große Investition in granitbasierte Messsysteme amortisiert sich über Jahre hinweg, da sie viel seltener ersetzt oder gewartet werden müssen. Dies führt zu einer Senkung der gesamten Betriebskosten auf lange Sicht.

Darüber hinaus hat Granit eine geringe Wärmeausdehnung. Dies ist von großer Bedeutung, insbesondere in Produktionsumgebungen, in denen temperaturempfindliche Messungen durchgeführt werden. Selbst bei Variationen um mehr als 30 Grad Celsius bleibt die Genauigkeit der Messungen nahezu unverändert. Dieses Merkmal ist ein entscheidender Vorteil in Industrien, in denen Temperaturänderungen häufig vorkommen.

Die Kosteneffizienz ist ebenfalls erwähnenswert. Trotz der anfänglichen Investitionskosten sind die langfristigen Vorteile von Granit in der Regel höher. Da weniger Wartung notwendig ist und die Betriebskosten gering bleiben, profitieren Unternehmen von einer hohen Rentabilität. Auch die Qualität der Messungen und die Sicherheit der Produkte wirken sich positiv auf das Unternehmensimage aus.

Schließlich ist die Verwendung von Granit in der Messtechnik umweltfreundlicher. Granit ist ein natürliches Material, das in großen Mengen vorkommt und keine schädlichen Chemikalien oder synthetischen Materialien benötigt. Die Nachhaltigkeit von Granit macht es besonders attraktiv in einer Zeit, in der viele Unternehmen ethische und umweltfreundliche Praktiken anstreben.

Zusammengefasst bietet Granit in der Messtechnik Vorteile, die weit über seine physikalischen Eigenschaften hinausgehen. Die Kombination aus präziser Messung, Langlebigkeit, Kosteneffizienz und Umweltfreundlichkeit macht es zu einem hervorragenden Material für moderne Industrien.

Vergleich mit anderen Materialien

Granit wird oft mit Stahl, Aluminium und Kunststoffen verglichen. Verbraucher und Ingenieure müssen die richtigen Materialien auswählen, um optimale Ergebnisse in der Messtechnik zu erzielen. Jedes Material hat seine eigenen Vor- und Nachteile. Der Vergleich zeigt, warum Granit in vielen Anwendungen die bevorzugte Wahl ist.

Stahl

Stahl ist ein häufig verwendetes Material in der Messtechnik. Er bietet gute Festigkeit und Stabilität. Allerdings hat Stahl eine höhere Wärmeausdehnung als Granit, was zu Ungenauigkeiten führen kann. Wenn die Temperatur schwankt, kann sich der Stahl verändern, was sich negativ auf die Messgenauigkeit auswirkt.

Darüber hinaus kann Stahl rosten. In nassen oder korrosiven Umgebungen ist der Umgang mit Stahlproblematisch. In solchen Fällen sind zusätzliche Beschichtungen erforderlich, um Korrosion zu verhindern. Diese zusätzlichen Maßnahmen erhöhen die Kosten und den Wartungsaufwand.

Granit hingegen bleibt stabil, auch bei Temperaturänderungen. Es ist kratzfest und langlebig. Daher erfordert Granit weniger Wartung und bietet eine höhere Langzeitgenauigkeit. Granitplatten sind hier klar im Vorteil, vor allem, wenn es darum geht, präzise und langlebige Lösungen zu bieten.

Aluminium

Aluminium ist ein weiteres beliebtes Material in der Messtechnik. Es ist leicht und lässt sich leicht bearbeiten. Aluminium hat jedoch eine geringere Festigkeit als Granit und ist anfälliger für Verformungen. Dies ist besonders in Umgebungen mit Vibrationen oder hohen Belastungen von Nachteil.

Zudem hat Aluminium eine höhere Wärmeausdehnung als Granit. Bei Temperaturänderungen können Aluminiumteile sich erheblich verformen. Diese Veränderungen können die Maßhaltigkeit und Genauigkeit der Messgeräte beeinträchtigen. Die Verwendung von Aluminium erfordert in der Regel häufigere Kalibrierungen als bei granitbasierten Lösungen.

Granit bietet auch bessere Widerstandsfähigkeit gegenüber chemischen Einflüssen. In vielen Industrien, wie der Chemie- oder Elektroindustrie, kann Aluminium durch aggressive Chemikalien beschädigt werden. Hier hat Granit die Nase vorn und bewahrt somit seine präzise Funktion über lange Zeiträume.

Kunststoffe

Kunststoffe sind in der Messtechnik weit verbreitet, vor allem aufgrund ihrer Vielseitigkeit und niedrigen Kosten. Sie sind leicht und einfach zu modellieren. Allerdings ist ihre Festigkeit oft nicht vergleichbar mit der von Granit. Kunststoffe können leicht verformt werden, was zu Ungenauigkeiten führen kann.

Außerdem haben viele Kunststoffe eine begrenzte Temperaturbeständigkeit. Extreme Temperaturen können sie spröde machen oder sogar schmelzen. Granit hingegen bleibt in einer Vielzahl von Temperaturen stabil. Dies macht Granit für viele industrielle Anwendungen geeigneter.

Die Umweltbeständigkeit von Kunststoffen kann ebenfalls problematisch sein. Sie können durch UV-Strahlen oder Chemikalien abgebaut werden. Granit hingegen ist ein natürliches Material, das robust gegen Umwelteinflüsse ist. Das erhöht die Lebensdauer von granitbasierten Messsystemen erheblich.

Zusammengefasst zeigt der Vergleich, dass Granit aufgrund seiner Stabilität, Langlebigkeit und Genaugikeit in vielen Anwendungen überlegen ist. Obwohl andere Materialien wie Stahl, Aluminium und Kunststoffe ihre Vorteile haben, kann Granit in der Messtechnik oft die spätere Kosten und die Qualität besser rechtfertigen.

Pflege und Wartung von granitbasierten Messsystemen

Die richtige Pflege und Wartung von granitbasierten Messsystemen ist entscheidend, um ihre Lebensdauer zu verlängern und die Genauigkeit sicherzustellen. Granit ist zwar ein extrem robustes Material, es braucht jedoch besondere Aufmerksamkeit, um seine einzigartigen Eigenschaften zu bewahren. Bei der Pflege einer Granitoberfläche ist es wichtig, die richtigen Reinigungs- und Lagermethoden anzuwenden.

Reinigung ist der erste Schritt zur Wartung. Granitoberflächen sollten regelmäßig von Schmutz und Staub befreit werden. Hierfür eignen sich milde Reinigungsmittel und weiche Tücher. Abrazive Reiniger oder raue Schwämme können die Oberfläche zerkratzen und die Präzision beeinträchtigen. Eine regelmäßige Reinigung verhindert, dass sich Schmutz ansammelt und ermöglicht die langfristige Nutzung der Granitplatten.

Für besonders hartnäckige Verschmutzungen kann eine Mischung aus Wasser und Isopropanol helfen. Diese Mischung reinigt effektiv, ohne das Material zu schädigen. Nach dem Reinigen sollte die Oberfläche mit einem trockenen Tuch abgewischt werden, um sicherzustellen, dass keine Flüssigkeit zurückbleibt. Restfeuchtigkeit kann langfristige Schäden am Granit verursachen.

Die Lagerung von Granitwerkzeugen ist ebenfalls wichtig. Wenn granitbasierte Messsysteme nicht in Gebrauch sind, sollten sie an sicheren, trockenen Orten gelagert werden. Direkter Sonnenlicht- und feuchte Bedingungen können langfristig schädlich sein. Eine stabile, trockene Umgebung sorgt dafür, dass die Eigenschaften des Granits nicht beeinträchtigt werden.

Es ist auch ratsam, Granitplatten regelmäßig auf Risse oder Beschädigungen zu überprüfen. Auch kleine Risse können sich ausweiten und die Genauigkeit der Messungen beeinträchtigen. Bei der ersten Anzeichen von Beschädigungen sollten die Platten gereinigt und gegebenenfalls ausgetauscht werden, um langfristige Probleme zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Pflege und Wartung von granitbasierten Messsystemen einfach, aber entscheidend ist. Attraktive und praktikable Lösungen sind entscheidend, um die anfängliche Investition in Granit zu maximieren. Der Erhalt der Präzision und Stabilität sorgt für langlebige Leistungen in der Messtechnik.

Fazit

In der heutigen Fertigungs- und Messtechnik ist die Materialwahl von entscheidender Bedeutung. Granit hat sich als exzellente Wahl etabliert, und das aus vielen Gründen. Seine Stabilität, Dauerhaftigkeit und Präzision machen ihn zur bevorzugten Wahl in verschiedenen Industrien. Die Verwendung von Granit sorgt nicht nur für qualitativ hochwertige Messungen, sondern auch für eine langfristige Effizienz.

In vielen Bereichen, seien es der Maschinenbau, die Automobilindustrie oder die Luft- und Raumfahrt, bietet Granit klare Vorteile. Die Kombination aus robusten physikalischen Eigenschaften und ästhetischem Design sorgt dafür, dass Granit in der Messtechnik gefeiert wird. Angesichts seiner vielseitigen Einsatzmöglichkeiten ist es kaum überraschend, dass Praktiker in verschiedenen Sektoren diesem Material vertrauen. Granitplatten sind in der Lage, die Anforderungen moderner, anspruchsvoller Anwendungen zu erfüllen.

Ein weiterer wichtiger Faktor ist die Nachhaltigkeit. Granit ist ein natürliches Material und in großen Mengen vorrätig. Im Kontext zunehmender Umweltbedenken suchen viele Unternehmen nach umweltfreundlichen Optionen. Die Verwendung von Granit minimiert nicht nur den ökologischen Fußabdruck, sondern bietet auch eine solide Grundlage für qualitativ hochwertige Produkte.

Zusätzlich ermöglicht Granit eine Konkretisierung der Messstandards. In einer Zeit, in der Präzision und Genauigkeit von größter Bedeutung sind, spielt Granit eine Schlüsselrolle. Das Vertrauen in eine präzise Messung führt zu einer höheren Produktqualität und steigert somit die Wettbewerbsfähigkeit eines Unternehmens. Wenn Unternehmen in Granit investieren, investieren sie auch in ihre eigene Zukunft.

Die Pflege und Wartung von Granitsystemen erweist sich als unkompliziert. Regelmäßige Reinigungs- und Wartungsarbeiten verhindern langfristige Schäden und halten die Granitplatten in einwandfreiem Zustand. Das Ergebnis ist eine erhöhte Lebensdauer der Systeme, die zu einem signifikanten Rückgang der Kosten führt. Unternehmen profitieren von niedrigeren Betriebskosten und weniger Ausfallzeiten der Maschinen.

Granit ist also weit mehr als nur ein Material. Es ist ein integraler Bestandteil der modernen Messtechnik und spielt eine entscheidende Rolle für die Qualität und Effizienz von Produktionsprozessen. Die Entscheidung für Granit ist eine Entscheidung für Qualität, Langlebigkeit und Fortschritt. In einer Welt, in der Präzision von entscheidender Bedeutung ist, bleibt Granit die erste Wahl für viele, die an die Zukunft denken.

FAQs

Warum wird Granit als bevorzugtes Material in der Messtechnik angesehen?

Granit wird wegen seiner hohen Stabilität, Dauerhaftigkeit und genauen Messfähigkeiten geschätzt. Es bietet eine hervorragende Vibrationsdämpfung und hat eine sehr geringe thermische Ausdehnung, was sicherstellt, dass die gegebene Präzision auch unter wechselnden Bedingungen erhalten bleibt.

Welche Industrien nutzen Granit in der Messtechnik?

Granit wird in zahlreichen Industrien eingesetzt, darunter der Maschinenbau, die Automobilindustrie, die Luft- und Raumfahrt sowie die Elektronikindustrie. In all diesen Bereichen sind präzise Messungen und hohe Produktqualität von zentraler Bedeutung, wozu Granit einen wesentlichen Beitrag leistet.

Wie pflege ich Granitoberflächen in der Messtechnik?

Die Pflege von Granitoberflächen erfolgt am besten durch regelmäßige Reinigung mit milden Reinigungsmitteln und weichen Tüchern. Abrasive Reinigungsmittel sollten vermieden werden, da sie die Oberfläche zerkratzen könnten. Auch eine regelmäßige Inspektion auf Risse oder Beschädigungen ist empfehlenswert.

Was sind die wichtigsten Vorteile von Granit im Vergleich zu anderen Materialien?

Die wichtigsten Vorteile von Granit im Vergleich zu Materialien wie Stahl, Aluminium und Kunststoffen sind die hohe Präzision, Langlebigkeit, geringere Wärmeausdehnung und geringerer Wartungsaufwand. Diese Eigenschaften machen Granit zu einer überlegenen Wahl für präzise Anwendungen in der Messtechnik.

Ist Granit umweltfreundlich?

Ja, Granit ist ein umweltfreundliches Material. Es ist ein natürliches Gestein, das in großen Mengen vorkommt und keine schädlichen Chemikalien oder synthetischen Zusatzstoffe benötigt. Daher ist die Verwendung von Granit eine nachhaltige Option für Unternehmen, die ihre ökologischen Fußabdrücke minimieren möchten.

Wie lange hält ein granitbasiertes Messsystem?

Granitbasierte Messsysteme sind sehr langlebig und können über viele Jahre hinweg zuverlässig arbeiten. Bei richtiger Pflege und Wartung ist es nicht ungewöhnlich, dass Granitplatten und -systeme Jahrzehnte halten, was sie zu einer kosteneffizienten Investition macht.